自动力电池迈入产业化发展的阶段起,安全性与能量密度之间的博弈就持续存在。双碳背景下,不论是结构创新还是材料创新,要突破的关键点都是安全性与能量密度的平衡问题。

近两年来,电池热失控导致的爆炸自燃,引发了大众对新能源汽车的安全焦虑。因此可以兼顾电池性能与安全性的“三明治”式复合集流体,成为动力电池领域的技术焦点。

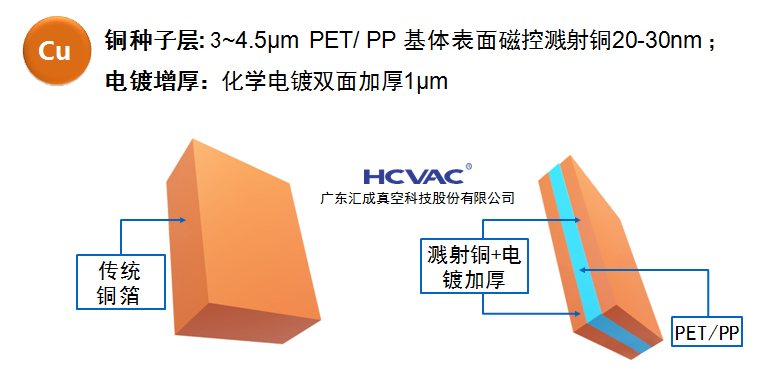

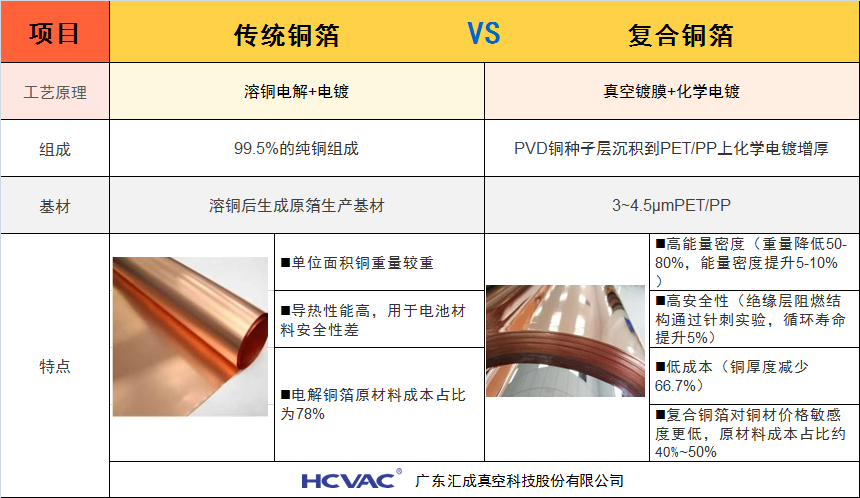

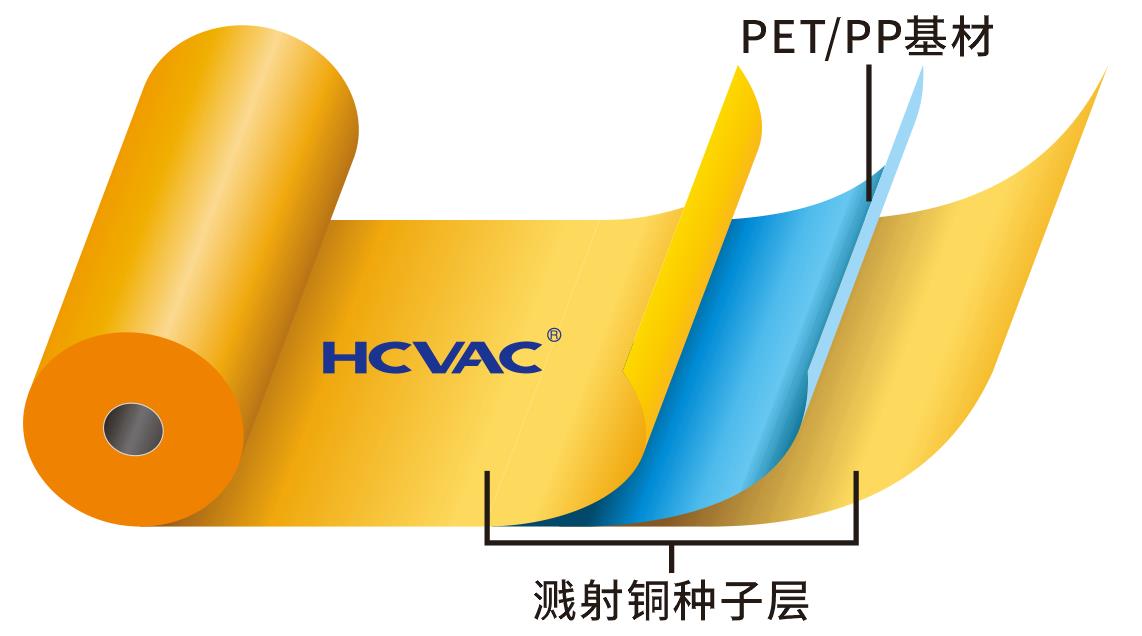

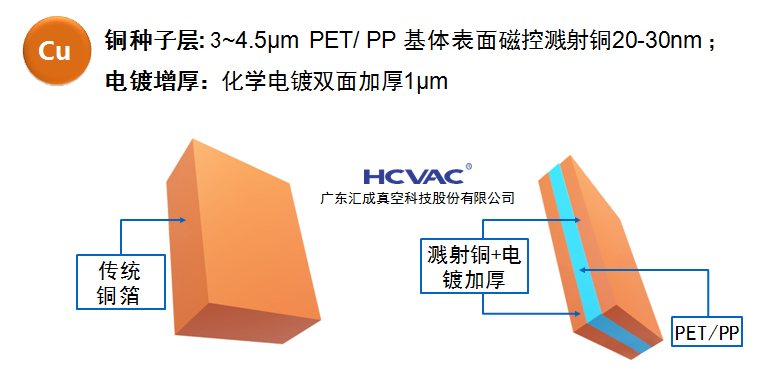

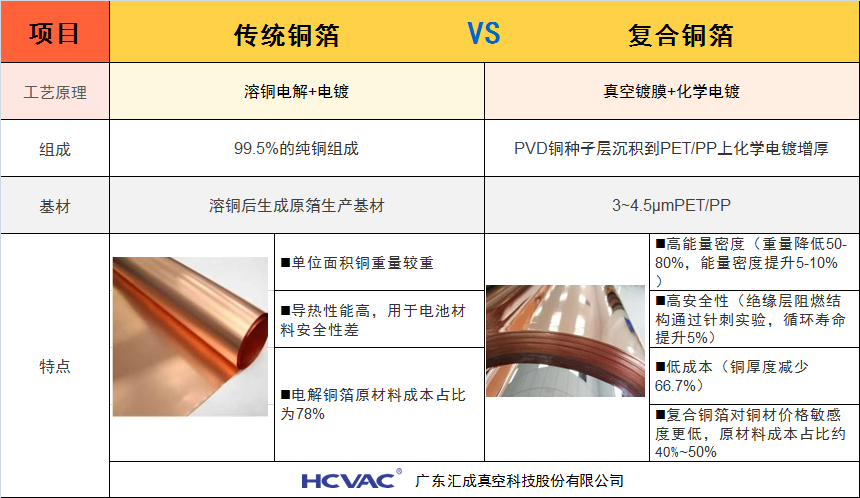

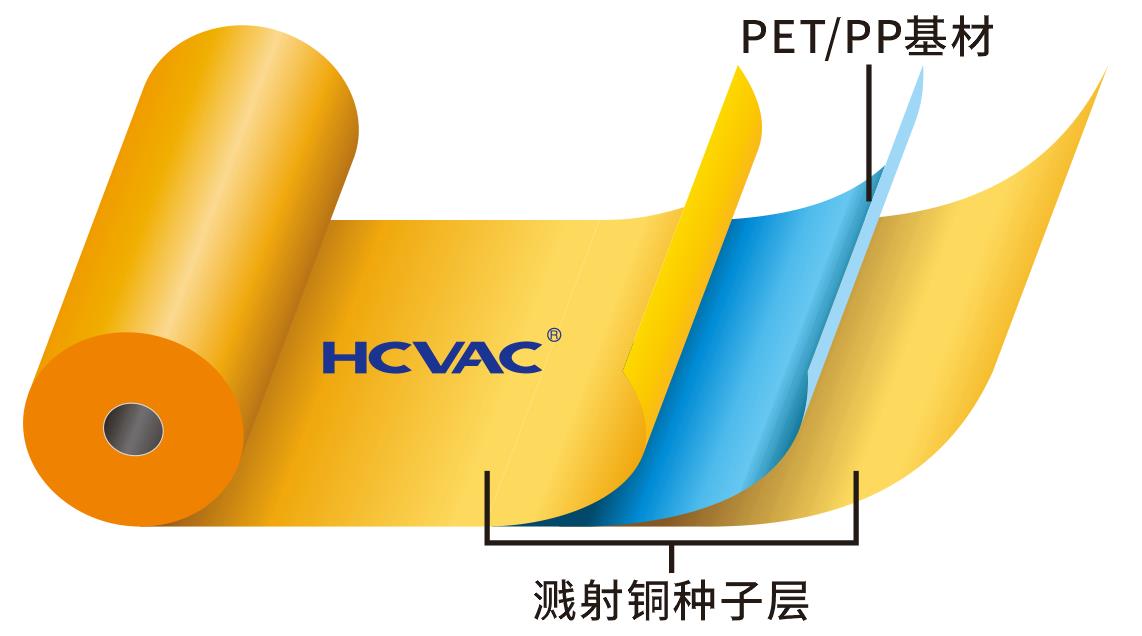

目前代表性的负极集流体材料复合铜箔,便采用了“三明治”结构:以PET/PP等高分子材质作为基础材料,上下两面采用先进工艺沉积金属铜层而制成。能解决电池因内短路引发热失控的行业难题,复合箔具备四大优势:

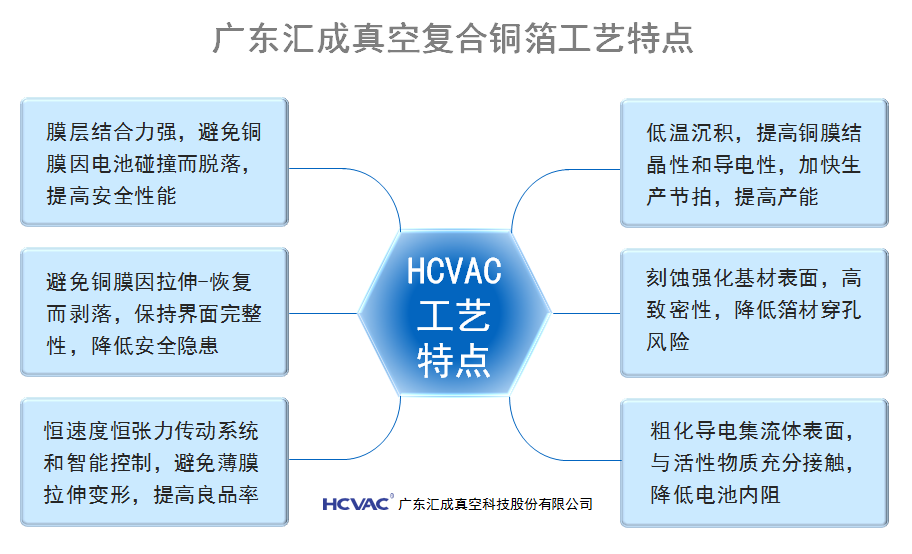

从事复合集流体PVD镀膜设备研发的厂商广东汇成真空科技股份有限公司是一家研发、生产和销售真空镀膜设备、光学镀膜设备、卷绕镀膜设备、连续式磁控溅射镀膜设备、半导体PVD设备等真空应用解决方案的国家高新技术企业。

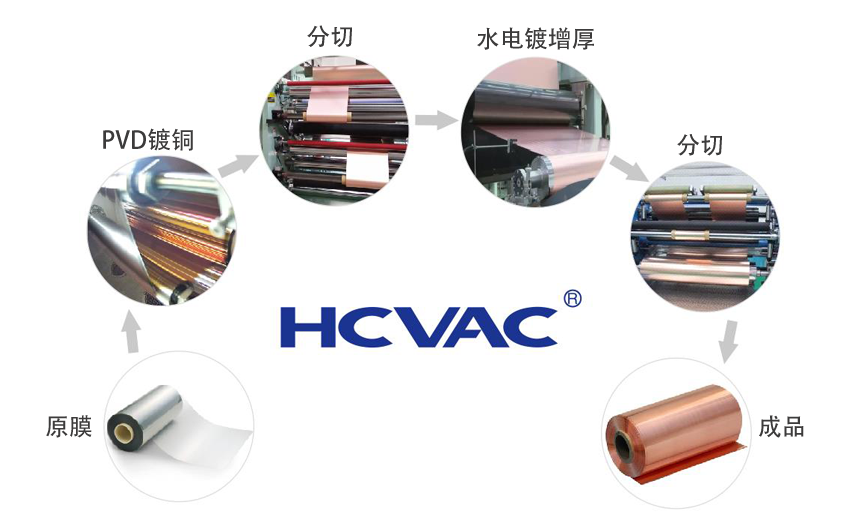

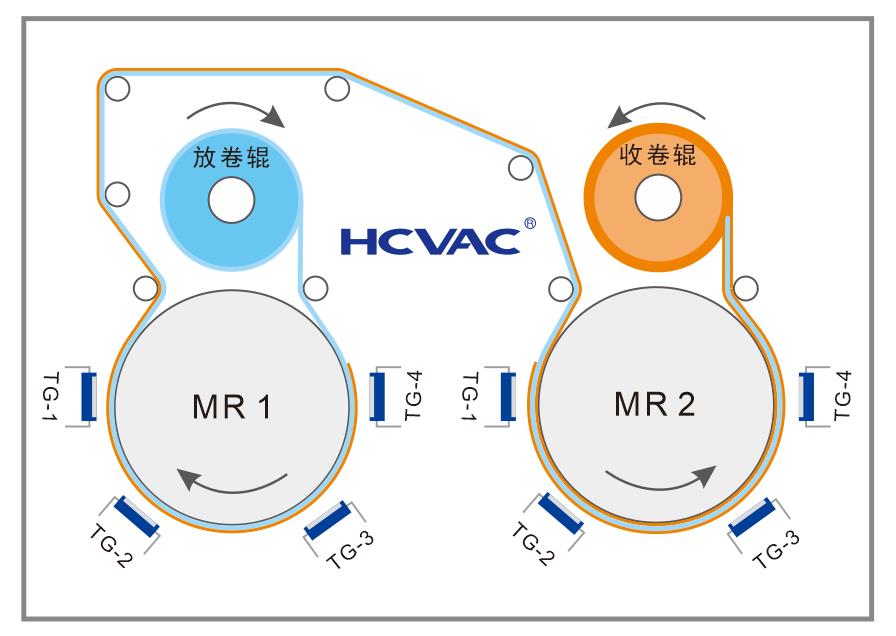

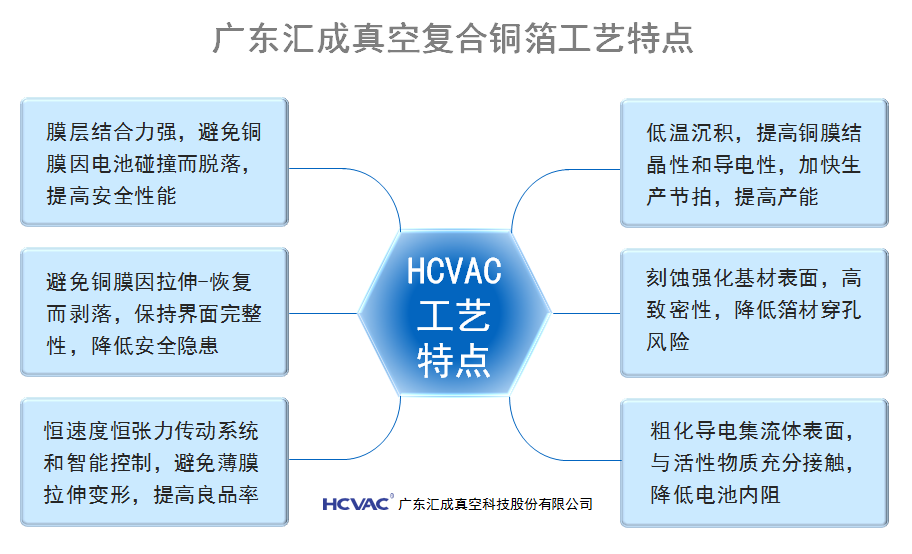

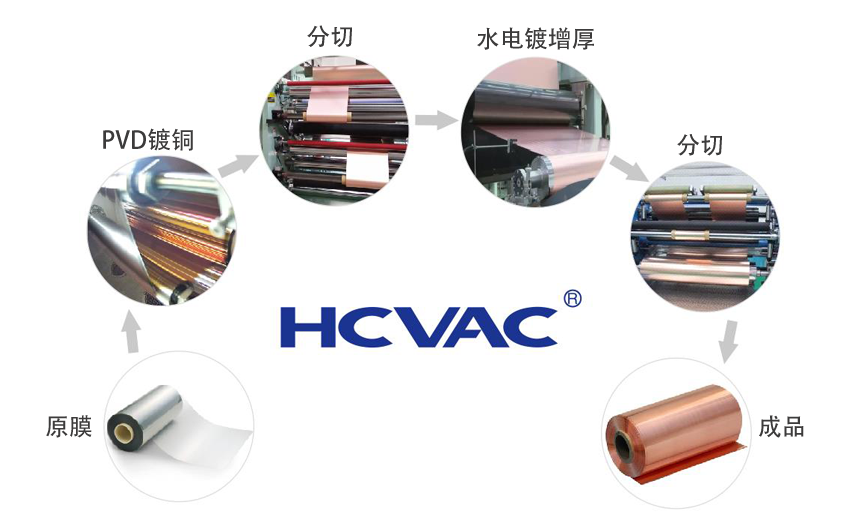

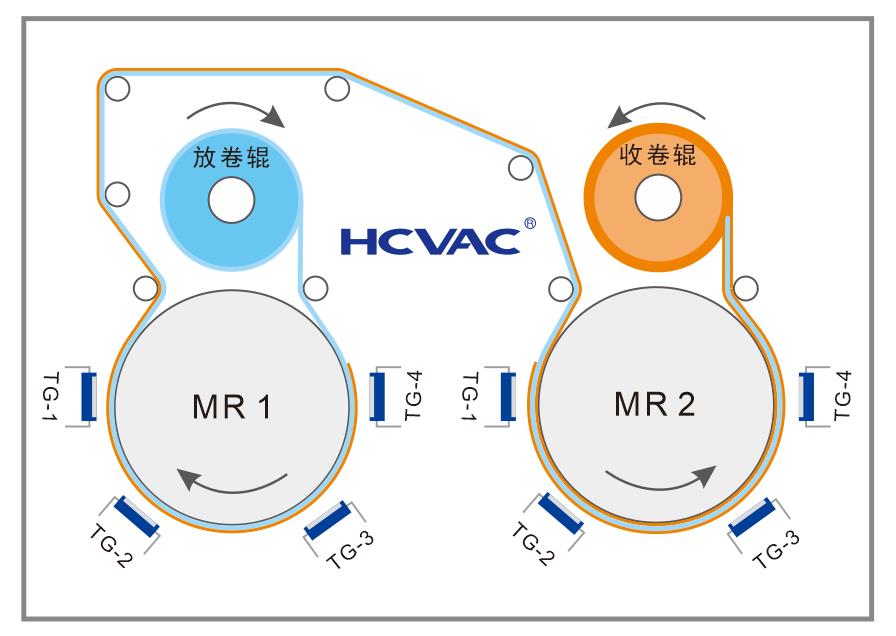

经过多年技术发展和经验积累,广东汇成真空具备了完整的真空镀膜设备研发、制造能力以及镀膜工艺开发能力,开发出实现在炉内一次走帶完成在柔性基底双面制备高质量强结合力的金属膜层PVD镀膜设备。实现在3.0-4.5微米厚、宽幅600-1650MM的PET/PP等塑料薄膜表面一次完成双面镀铜膜,“PVD铜-高分子支撑层-PVD铜”三明治结构,高产能批量化生产,设备镀膜走速0.5-30m/min。

2021年8月,广东汇成真空被国家工信部授予第三批“专精特新‘小巨人’”企业称号。2022年8月获批“广东省博士工作站”。

由于PET/PP等高分子材料的结晶度大、极性小、表面能低,会影响镀层与基材之间的黏合力,且高分子材料大多为不导电的绝缘体,因此无法直接进行电镀,需要先对高分子材料进行表面处理、活化等,使其表面沉积一层导电的金属膜,再进行化学电镀增厚1μm。

磁控溅射工艺使高分子材料“金属化”,以纯度为99.99%的铜作为靶材,在PET/PP基膜上进行PVD涂层工艺,使其沉积在PET/PP基膜表面,溅射形成厚度约为20nm-70nm的金属铜膜。

常规磁控溅射膜与聚合物基体的结合力差、铜膜针孔率高,沉积速度慢等问题造成了产能瓶颈。HCVAC PVD镀膜设备与常规的磁控溅射技术相比,结合力强提升电池导电性能及产能。

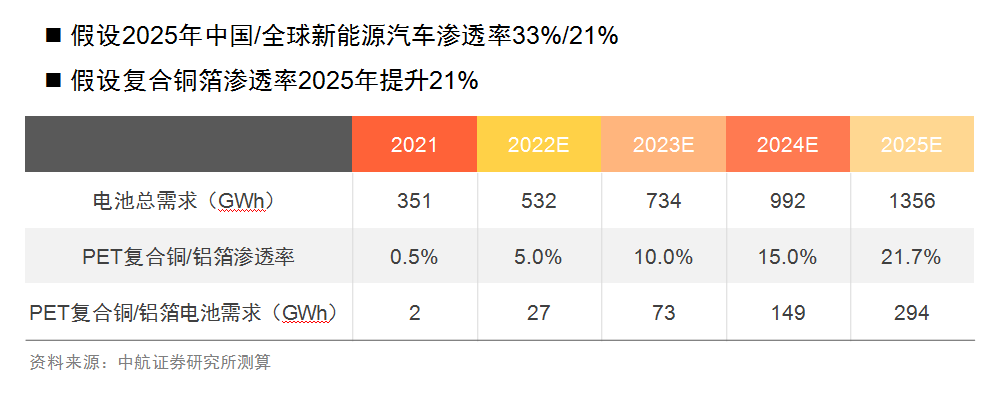

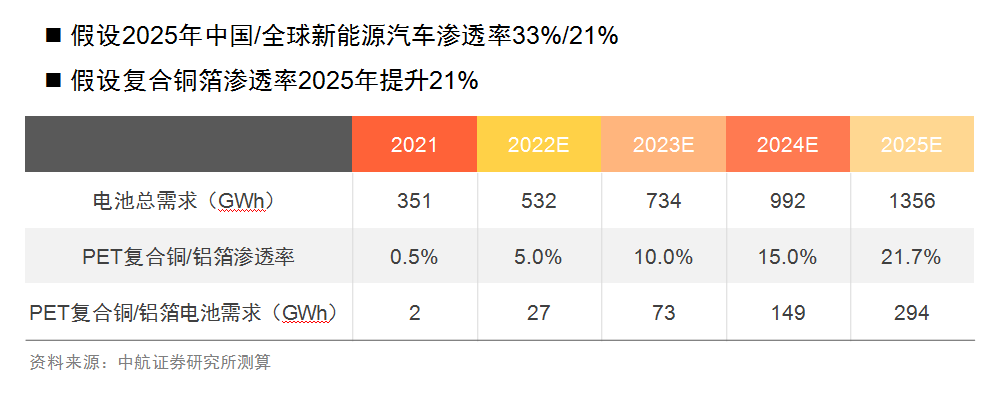

受益于行业增长需求,到2025年国内复合铜箔市场有望达294Gwh规模。早期布局的设备龙头有望凭借先发优势持续受益。

以广东汇成真空为代表的领先设备厂商提供复合铜箔镀膜工艺+PVD设备解决方案,将推动复合铜箔在材料结构层面的变革,助力复合铜箔在主流电池企业和车企中的渗透率进一步提升,锂电池行业复合集流体负极铜箔应用升级解决方案。